Technologie zdalnego zarządzania systemami coraz śmielej wchodzą na rynki. Są wykorzystywane w różnych branżach, a dzięki rosnącej popularności koncepcji Przemysłu 4.0. dynamicznie rozwijają się szczególnie w sektorze industrialnym. To w nim niezbędny jest stały i szczególnie uważny nadzór nad maszynami, dlatego zaczęto wdrażać rozwiązania ułatwiające automatyzację tych procesów. Popularnym narzędziem są obecnie czujniki bezprzewodowe znajdujące zastosowanie w aplikacjach sterowania w czasie rzeczywistym. Do powiązania ich z mechanizmami monitoringu w przemyśle najczęściej używa się dwóch standardów: WirelessHART Grupy Field-Comm oraz ISA 100. Aktualnie służą głównie do diagnozowania problemów z działaniem urządzeń, jednak ich możliwości w niedalekiej przyszłości będą znacznie szersze.

Zasilanie czujników dzięki piezoelektryce

Piezoelektryki wykorzystują zjawisko piezoelektryczne, w którym pod wpływem naprężeń mechanicznych na powierzchni pojawiają się ładunki elektryczne. Należą do nich m.in. kwarc czy berlinit. Elementy piezoelektryczne nie są zbyt często stosowane z uwagi na skomplikowaną aplikację i wysokie koszty przetwornika. Przydają się jednak w sektorze przemysłowym, gdzie używa się ich do zasilania czujników energią pozyskiwaną z drgań maszyn i stanowią tam część hybrydowego układu.

Energy harvesting – zamiana ciepła w energię

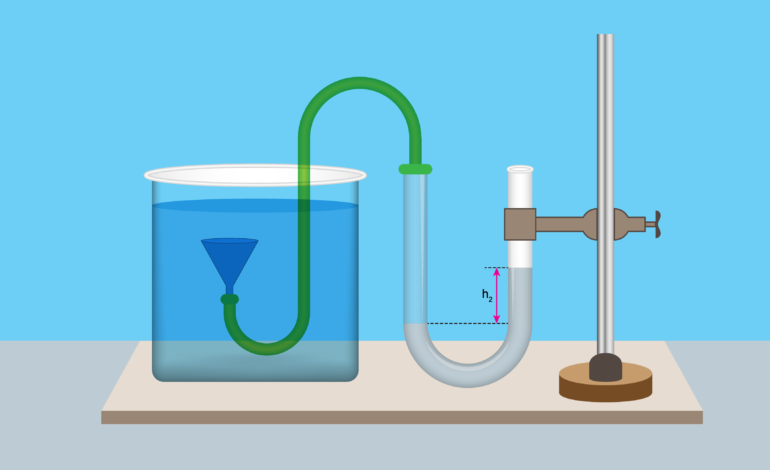

Kolejnym sposobem pozyskiwania energii z alternatywnych źródeł stosowanym w przemyśle są generatory termiczne. Produkują ją one wykorzystując różnicę temperatur między źródłami ciepła w fabryce i otaczającym je powietrzem. Tymi źródłami mogą być pompy, kompresory czy inne maszyny przemysłowe. W przypadku przerwy w dostawach ciepła generator rozpoczyna pracę na zasilaniu pochodzącym z baterii. Cechuje go ogromna wydajność i trwałość – przykładowo, wykorzystując różnicę 40°C, jest w stanie zapewnić funkcjonowanie czujnika o częstotliwości odświeżania 1/s przez nawet 10 lat bez użycia zasilania bateryjnego.

Bezprzewodowe pozyskiwanie danych

Aby wykorzystać czujniki do zbierania danych, niezbędne jest stworzenie systemu bezprzewodowego obejmującego dodatkowo punkty dostępowe oraz sieć kratową połączoną z systemem sterowania. Praca sensorów przebiega z częstotliwością odświeżania od 1 do 2 sekund, co jest optymalnym czasem dla większości aplikacji, aby najistotniejsze dane szybko napłynęły do systemu. W tym procesie niezbędne są funkcje dopasowania sygnału, obejmujące wzbudzenie czujnika, wzmocnienie sygnału, filtrowanie aliasu, filtry dolno- i górnoprzepustowe, linearyzację oraz izolację. W ten sposób impulsy można przekształcić w formę cyfrową i dalej przetwarzać je w układzie danych. Inteligentne czujniki są wyposażone również w zaawansowane mikroprocesory i mikrokontrolery nazywane SoC, które pozwalają na obsługę funkcji komunikacyjnej, samokalibrację czy zdalną aktualizację. Mały nakład mocy pozwala również na przetwarzanie sygnału bliżej czujnika, co daje możliwość rozproszenia mocy obliczeniowej i zwiększenia jej wydajności w porównaniu do starszych rozwiązań. Dodatkowo dzięki elastycznym układom i trwałym obudowom sensory zapewniają sprawną i bezawaryjną pracę.

Warto też wspomnieć o ewolucji samych układów gromadzenia danych – wcześniej opierały się na skomplikowanych narzędziach programowych i nadrzędnych oprogramowaniach, a aktualnie wykorzystywane moduły wejścia/wyjścia gwarantują interfejs dla 1-32 czujników i obsługują opcję zdalnego przetwarzania sygnałów, które można lokalnie monitorować. Kluczowe znaczenie dla szybkości i wydajności procesu mają dodatkowe elementy układu SoC, takie jak szybkie procesory czy pamięć lokalna – to one są odpowiedzialne za pełnienie funkcji kontrolnych np. algorytmy regulatora PID. Opcje gromadzenia danych stały się autonomiczne, a kontrola może być przeprowadzona z poziomu standardowej przeglądarki internetowej w każdym miejscu na świecie. Inteligentne czujniki zapewniają więc komfort obsługi dla użytkownika oraz rozwiązują problemy występujące w ich analogowych odpowiednikach.

Zalety stosowania bezprzewodowego sprzętu w przemyśle

Kluczowym czynnikiem przemawiającym za wykorzystaniem bezprzewodowej technologii w przemyśle są jej niskie koszty. Szacuje się, że podłączenie czujników przewodowych może kosztować nawet do 30% więcej. Ponadto instalacja urządzeń bezkablowych jest znacznie łatwiejsza, a wersje zasilane na baterie mogą być montowane niemal wszędzie – na platformach wiertniczych, w terminalach naftowych czy rurociągach. Pozwala również na obserwację urządzeń, w których założenie czujników przewodowych byłoby zbyt drogie lub nierealne ze względu na lokalizację. Biorąc pod uwagę te właściwości, fabryki mogą wiele zyskać na korzystaniu z bezprzewodowej technologii sensorów – dzięki nim możliwe jest oszczędzenie energii, poprawa wydajności i optymalizacja procesów.

Niezwykle cenna jest również szansa wykrycia usterki, zanim spowoduje większe straty. Dzięki ciągłym udoskonaleniom i testowaniu czujników bezprzewodowych do użytku przy szybkich procesach, urządzenia te mają predyspozycje do zostania narzędziem w aplikacjach sterowania w czasie rzeczywistym. Nowatorskie technologie i komunikacja cyfrowa czynią procesy produkcyjne coraz sprawniejszymi i zautomatyzowanymi. Wszystko wskazuje na to, że idea inteligentnych fabryk nie jest już odległą przyszłością, a jedynie kwestią kilku lat.